チーム一丸となり

試行錯誤の末に実現!

メッシュフィルターのインサート成形自動化

Project #01

創業当時から付き合いのあった

クライアントの要望は驚きの内容だった。

メッシュフィルターのインサート成形自動化。

文字にすると簡単そうであるが

これまでのやり方ではまったく通用しないという

前代未聞のプロジェクトは難航を極めた。

長い時間をかけても

なかなかゴールが見えない

失敗ばかりの日々が続く。

だが、技術に限界はない。

絶対に諦めない精神と

情熱を絶やさず挑み続けた

ひとつのプロジェクトストーリー。

-

代表取締役

T.M

-

製造部 金型課

E.K

-

営業技術部

T.I

-

製造部 金型課

T.I

Chapter 1

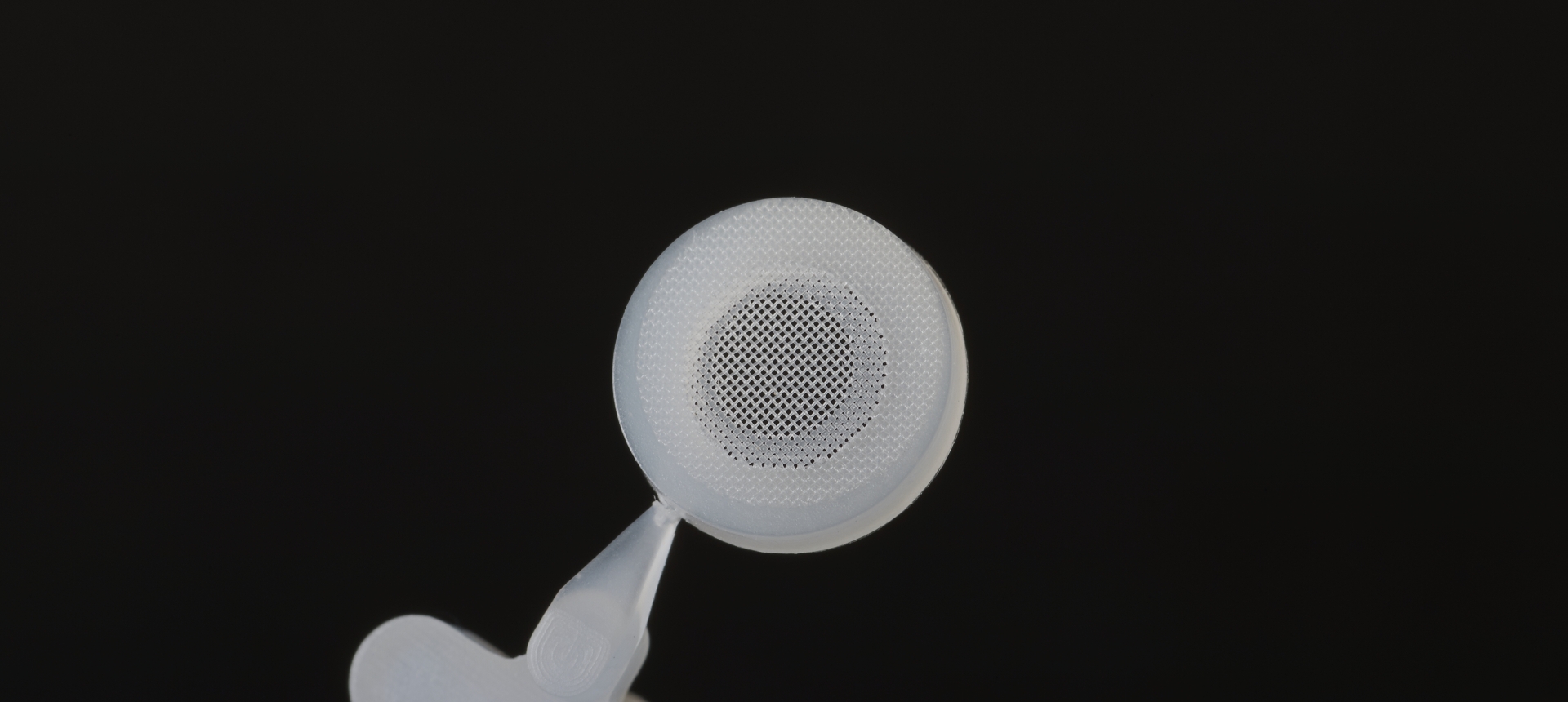

ドアをゆっくり閉じるため、ドアクローザーの内部に油圧で調整するための部品がある。そこに使われているのが、今回のプロジェクトであるメッシュフィルターの成形品。

外側の小さいリングは樹脂(プラスティック)となっており、その中にナイロンのメッシュを入れて成形をする必要があり、これまでの機械や方法ではまったく成形が不可能な状況だった。

手探りでスタートしたメンバーたちは、とにかく前に進むことだけを考えていた。

暗闇の中を手探りで進むように

T.M

T.M

今思えば、このプロジェクトも最初は全然上手くいかなかったんです。

T.I

T.I

はい、自動化するのに本当に苦労しました。最初は予め加工したフィルターをひとつひとつ手作業で金型に組み込んでいました。

T.M

T.M

フィルターの位置を決めて金型から落ちないようにする必要があって、一度に16個生産できる金型であれば、それぞれ決まった位置にフィルターを入れて、金型で挟み込んで成形をしようとするんですが、フィルターの素材が柔らかいので安定した成形ができない。

T.I

T.I

成形に加えて、周りの丸いリングに合わせてメッシュフィルターを綺麗に切り取る作業も大変でした。当時の技術では、綺麗に丸くカットするのも現実的ではなかったので。

T.M

T.M

それで、ブドウの房の形状を模してフィルターをカットできないかとも考えたりしましたが、後処理がうまくいかず頭を悩ませていました。

ほかにも、樹脂だけ成形してメッシュを熱溶着させる方法も試しましたが、なかなかくっつかなくて…。

油が通るフィルターなので、メッシュが内部で取れてしまわないように密着力が必要なのに、少し圧がかかるだけで取れてしまう時もあって、いくらやっても品質が安定しない状況が続きました。

Chapter 2

いきなり立ちはだかる障壁を前に、プロジェクトメンバーはとにかく話し合い知恵を集める。ひとりでは乗り越えられない壁も、チームの力を合わせると乗り越えることができる。そう信じて何度もトライを繰り返す。

トライアンドエラーで少しずつ前へ

T.M

T.M

これじゃダメだってなりながらも、なんとしても成功させたかったので、他のメンバーに相談したり、プロジェクトに加わってもらったり。とにかく知恵を集めてトライアンドエラーを繰り返しました。

その結果、トムソン型でフィルターの丸い部分だけを型で抜いて、フィルターを吸着、それを金型に入れて成形してみたら上手くいったんですが。

E.K

E.K

はい。当初ネックになっていた問題は解決できましたが、再び問題も発生しました。このやり方ではフィルターが抜けないことも多く、現実的な方法としてはまだ少し問題がありました。

T.M

T.M

その後も試行錯誤を経て、最終的にレーザー加工でフィルターを切り抜くアイデアが出てきました。

機械を作ってるメーカーさんとタッグを組んで、こういうものを切りたいからレーザー技術を紹介してほしいとお願いして。

最初はレーザーで素材が焼けてしまうかと思ったけど、テストしてみると焼けずに綺麗に切れた!やっと課題が克服できたって感じでした。

そしてようやく切れるレーザー技術があるとわかったので、今度はできるだけ効率よくカットするための機械の構造やレイアウトを考えていきました。

メーカーさんや社内メンバーの知恵を集めながら、ようやくまた一歩前進することができました。

H.T

H.T

あの時の「レーザーで切れるかな」という発想がなかったら、実現してなかったかもしれません。レーザー加工機の設定を調整したり、工場内の設備レイアウトを調整したりと。機械を作ってくれているメーカーさんと成形課の協力があってこそ実現できたと思います。

Chapter 3

少しずつではあるが、完成に向けて進むプロジェクト。ただそのゴールはまだまだ先だった。だが、誰も諦めることなく地道に金型と向き合う。

フィルターという難敵との戦い

T.M

T.M

ようやくフィルターをカットできるようになったのですが、今度はそのフィルターを金型にセットすることが必要でした。そこをクリアしないと、自動化できないと分かっていましたので。

形としてはそんなに難しくなかったんですけど、相手がフィルターというのがやっかいで。

通常の樹脂や金属であればバキュームなどで吸引すればくっつくので、真空圧で計測した数値が見れるんですが、今回のフィルターは吸っていても何も分からなくて。

まるでテッシュペーパーのような、ペラペラでコシのないものを金型の所定の位置に、機械で入れに行く必要があったんです。

H.T

H.T

逆噴射させたり、吸引力を倍にしてみたり。あと、機械の前に対象物を置いて、ふぅっと空気を吹きかけて浮かせて入れることを考えたりもしました。

そしてもう一つ、薄くて軽いフィルターを掴む時にどうしても静電気が発生するということもシビアな条件でした。

静電気が発生して、樹脂自体が落ちないからブラシで落としたりするんですが、これでは時間がかかるばかりで。

E.K

E.K

そこからは本当に何度も金型を作りました。

成形品自体も小さいものだったので、他にもゲートのサイズ(樹脂が入っていく部分のサイズ)や、樹脂が流れる部分の形状とかいろいろ問題が続いて。

それこそ僕が入ったタイミングは金型ができたばっかりの時だったので、そこから数年間調整しながら…。

H.T

H.T

少しずつ進化させていき、地道に金型と向き合うことでようやく今の形が実現しました。

初期から考えると、10年はかかっていないと思いますが、現行の形に落ち着いたのはここ3~4年です。

T.M

T.M

実現に向けて、社内のメンバーが意見やアイディアを出し合いながら積極的にこのプロジェクトに向き合って、カタチにできたのは非常に大きな成果でした。

H.T

H.T

そうですね。製品として安定した供給ができるようになったのは間違いなく全員の協力があったからこそ。じゃないと実現できなかったと思う。

Chapter 4

手作業や半自動でインサート成形をする選択肢もあるなか、三優ライト工業は自動化にこだわる。それは楽をするためではなく、品質やお客さまの要望にとことん向き合うため。

自動化の追求

T.M

T.M

メッシュフィルター1個作るだけならどこでもできるかもしれないけど、素早く量産するとなったら、自動化にしないと品質も安定しないので半自動や手作業では難しいと考えています。

どうすれば一番効率がいいか、生産性がよく、安定して成形ができるかどうかは他のプロジェクトでも求められています。

何でも自動化すれば良いというわけではないですけど、やはり求められる寸法や精度・品質は常に高い水準が要求されるので、例えば今回のように樹脂を入れるのに最初は100秒かかって、次は120秒かかって、その次は90秒などになってしまうと、まったく樹脂の入り方が異なって、仕上がりにばらつきが出てしまうので。

T.I

T.I

私たちがインサート成形の自動化に取り組み出したのも15年ほど前からですね。

T.M

T.M

今と比べたら機械の台数も半分ぐらい。昔は汎用樹脂を主に扱っていたし、自動化や機械化を進めていく中でインサートやエンプラもするようになって。そこから少しずつですが機械も増えてきて。

やはり、これからも自動化・機械化に力を入れることは安定した供給にも繋がるのはもちろん、24時間稼働で生産性も向上できるので、まだまだ力を入れていきたいと考えています。

Chapter 5

難しい課題もチームの知恵と、絶対に諦めない精神で乗り越えていくことができる。このプロジェクトの完成もまた、失敗を恐れず取り組んだからこその結果。そしてその先に、さらにレベルの高い要望に応えることができることを知っているから。

失敗あってこそ!

T.I

T.I

クライアントから相談をもらった時もそうですけど、最初からできないって決めつけて何も挑戦しないのは三優ライトらしくないと思うし、これからも試行錯誤しながらいろいろと取り組み続けたいですね。

最終的には完成させることができたというのはもちろん、その過程すべてが学びだったと思います。

H.T

H.T

失敗あってこその!

T.M

T.M

失敗だらけだったけどね(笑)

H.T

H.T

やはりこういうプロジェクトは社内のいろんな部署が絡み合って、意見やアイディアを出し合わないと実現できないと思います。あと、せっかくみんなで生み出した技術なので、大事にしていきたいですね。

E.K

E.K

私は途中参加でしたが、最後の最後、金型に関係した問題とフィルターがうまく切れない問題を任せてもらえて、原因究明と解決に向けて貢献できたので非常に良かったと思っています。レーザー機を使って成形品を作るなんてなかなか経験できるものでもないですし、ほんと参加したタイミングからすべてがいい経験に繋がったと思います。

T.M

T.M

今回の取り組みがあったからこそ新しい技術に挑戦できたし、今後フィルターの相談がきても臆することなくできる自信にもなったと思っています。

過程では本当にいろいろな事があったけど、メンバーみんなの協力があって諦めずにやり切れたっていう事実が一番大きな収穫になりました。

あと、今のままでは駄目だという意識が大事かな。

途中で諦めたら、それで終わってしまうんで。

もちろん今できている事に対しても、もっとよくできないかと思わないといけない。

今が満足の80点だと思って、常に90点、99点、そして100点に近づけるようにするのが私たちの仕事なので。